Die Modellfabrik der Universität Kassel

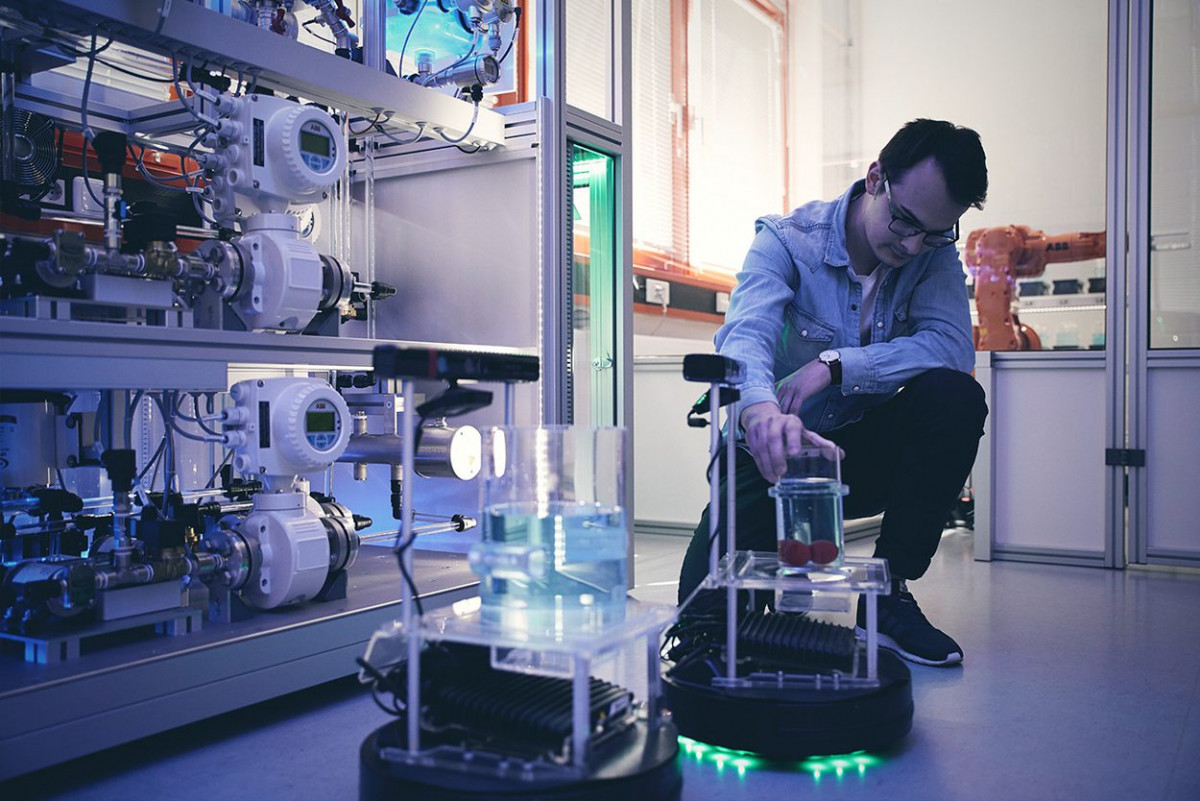

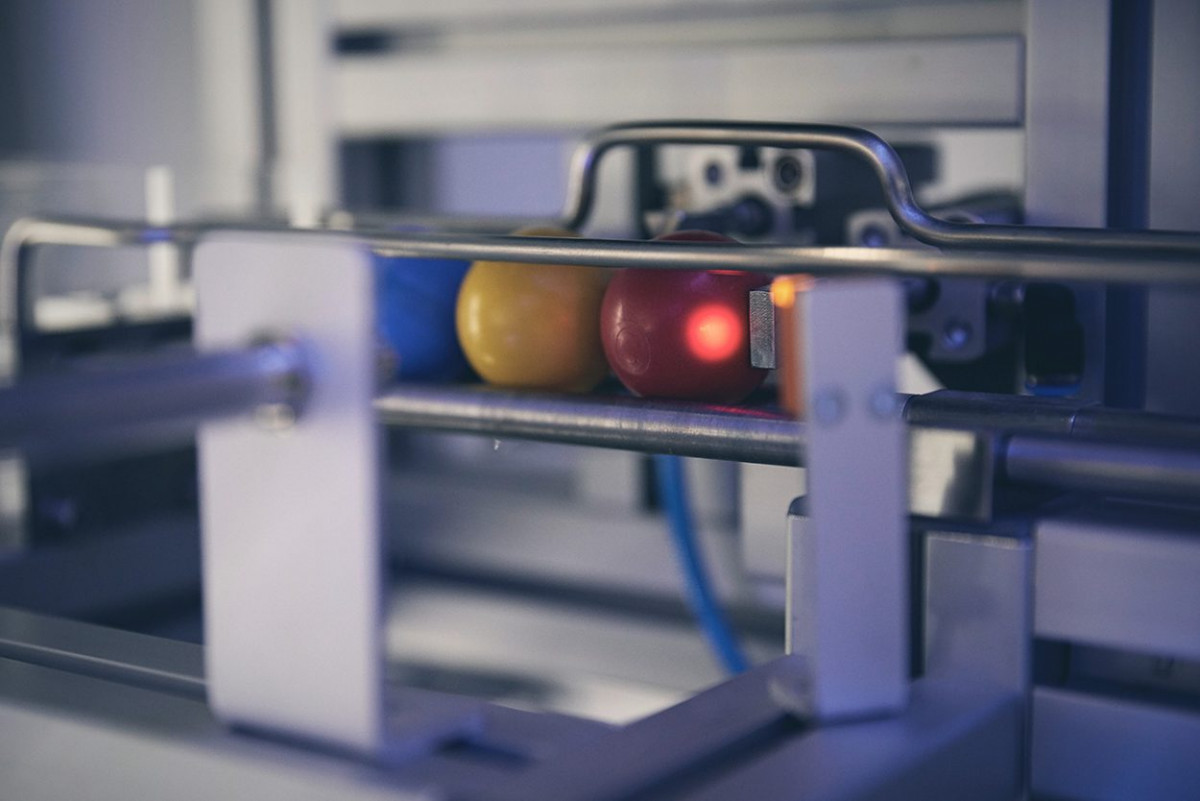

„Vanille, Minze, Kirsch, bitte!“ Die Bestellung einer individuellen Limonade ist zwar nur fiktiv, sie löst aber in dem kleinen Labor der Universität Kassel eine ganz reale Kettenreaktion aus: Zunächst prüft die Software, ob die gewünschte Geschmacksrichtung vorrätig ist. In diesem Fall greift ein orangefarbener Roboterarm umgehend und millimetergenau das entsprechende Kunststoffgefäß aus dem Lager und hält es am Ausgang bereit. Gleichzeitig kommt ein kleiner Gefährte, der ein wenig an einen Staubsaugroboter erinnert, angefahren und nimmt es in Empfang. Während andere mobile Roboter sich bereits selbständig um den Nachschub kümmern, fährt die ‚Limonade’ zu einer weiteren Station. Dort wird zu Demozwecken direkt der Verbrauch simuliert und die Flüssigkeit wieder in den Kreislauf zurückgeführt. Ein Heißluftgebläse trocknet die drei Tischkickerbälle, deren Farben stellvertretend für die gewählten Aromen stehen. Anschließend rollen sie sanft wieder in die Magazine – korrekt nach Farben getrennt, versteht sich.

Selbst entwickelt und errichtet

So oder so ähnlich könnten Produktionsanlagen der Zukunft aussehen – in jeder Branche und jeder Größe. Industrie 4.0 ist das Zauberwort und hier in Kassel ist das weit mehr als ein Lippenbekenntnis: In der sogenannten μPlant (Der griechische Buchstabe µ steht für ‚Mikro’) werden Fertigungsprozesse hochautomatisierter Industrieanlagen simuliert. So bereitet die Universität ihre Studierenden optimal auf die Herausforderungen der Zukunft vor. Bereits im Jahr 2011 begannen die Bauarbeiten an dieser Modellfabrik. Auf 55 Quadratmetern entstand eine hochmoderne Anlage, deren einzelne Komponenten sukzessive geplant, errichtet und in Betrieb genommen wurden. Und das alles in Eigenregie: „Die Umsetzung ist eine rein interne Leistung von Studierenden und Mitarbeitern“, sagt Prof. Dr.-Ing. Andreas Kroll vom zuständigen Fachgebiet Mess- und Regelungstechnik in Kassel.

Aus unzähligen mechanischen und elektrischen Teilen, Messgeräten sowie Automatisierungssystemen entstanden die einzelnen Prozessinseln, Fertigungs- und Lagerzellen. Auch die Software für die Roboter sowie die gesamte Produktionsautomatisierung wurde vom Team programmiert. Insgesamt 45 studentische Arbeiten aus den Studiengängen Mechatronik, Maschinenbau und Wirtschaftsingenieurwesen sind hier seit 2011 eingeflossen – von Praktika über Seminare bis hin zu Masterarbeiten. Dabei hatten die Studierenden die nötigen Freiräume, ihre Kreativität einzubringen.